Конструкторы корпусов акустических систем для самостоятельной сборки

Распилы конструкторов акустики играют большую роль в передаче звукового контента, обеспечении наилучшего и качественного звучания для ваших индивидуальных предпочтений.

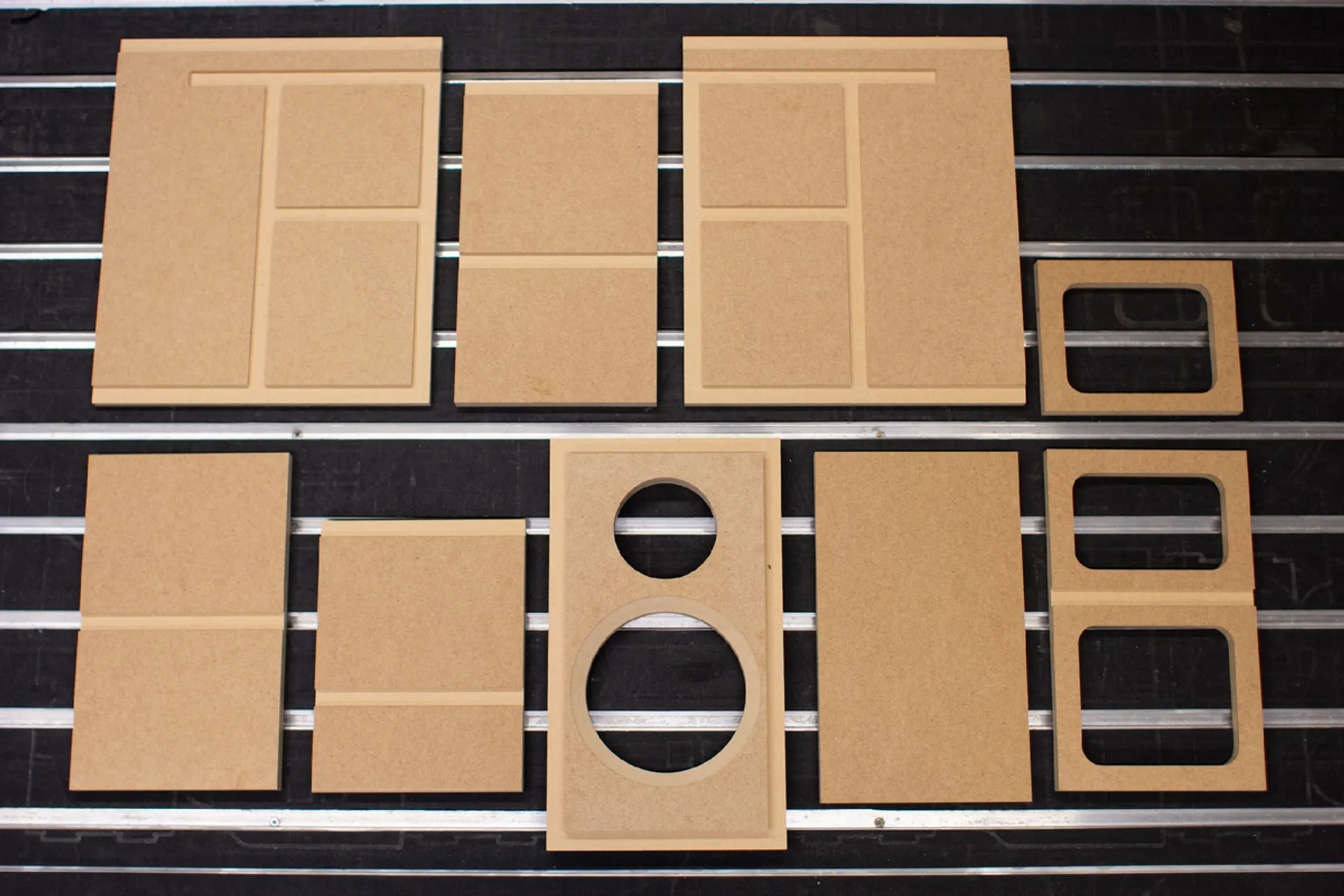

Мы помогаем заказчикам не только реставраций уже готовых акустических систем, но и производством новых корпусов с нуля - раскроем конструкторов для самостоятельной сборки, собранных корпусов без отделки или уже готовых корпусов с индивидуальным дизайном. Все раскрои ведутся на фрезерных ЧПУ станках с рабочим полем 2400х1200 мм и 400х600мм, точностью 0.01мм.

Наше производство работает с листовыми материалами - МДФ Kastamonu для глубокого фрезерования с повышенной плотностью и фанерой. МДФ имеет низкую степень разбухания и оптимальное распределение плотности по всему сечению плиты. И если с МДФ все предельно ясно, то с выбором фанеры на сегодняшний день могут возникнуть трудности. К сожалению, несмотря на то, что Россия является крупнейшим поставщиком берёзовой фанеры, выбор внутри нашего рынка бывает ограничен сортом. И то, что продается, как сорт 1/2 не соответствует действительности. Часто можно встретить визуальные дефекты на шлифованных поверхностях. Поэтому мы стараемся искать хороший материал и отбирать его индивидуально под ваши задачи. Но напомним, что фанера - строительный материал, а не декоративный.

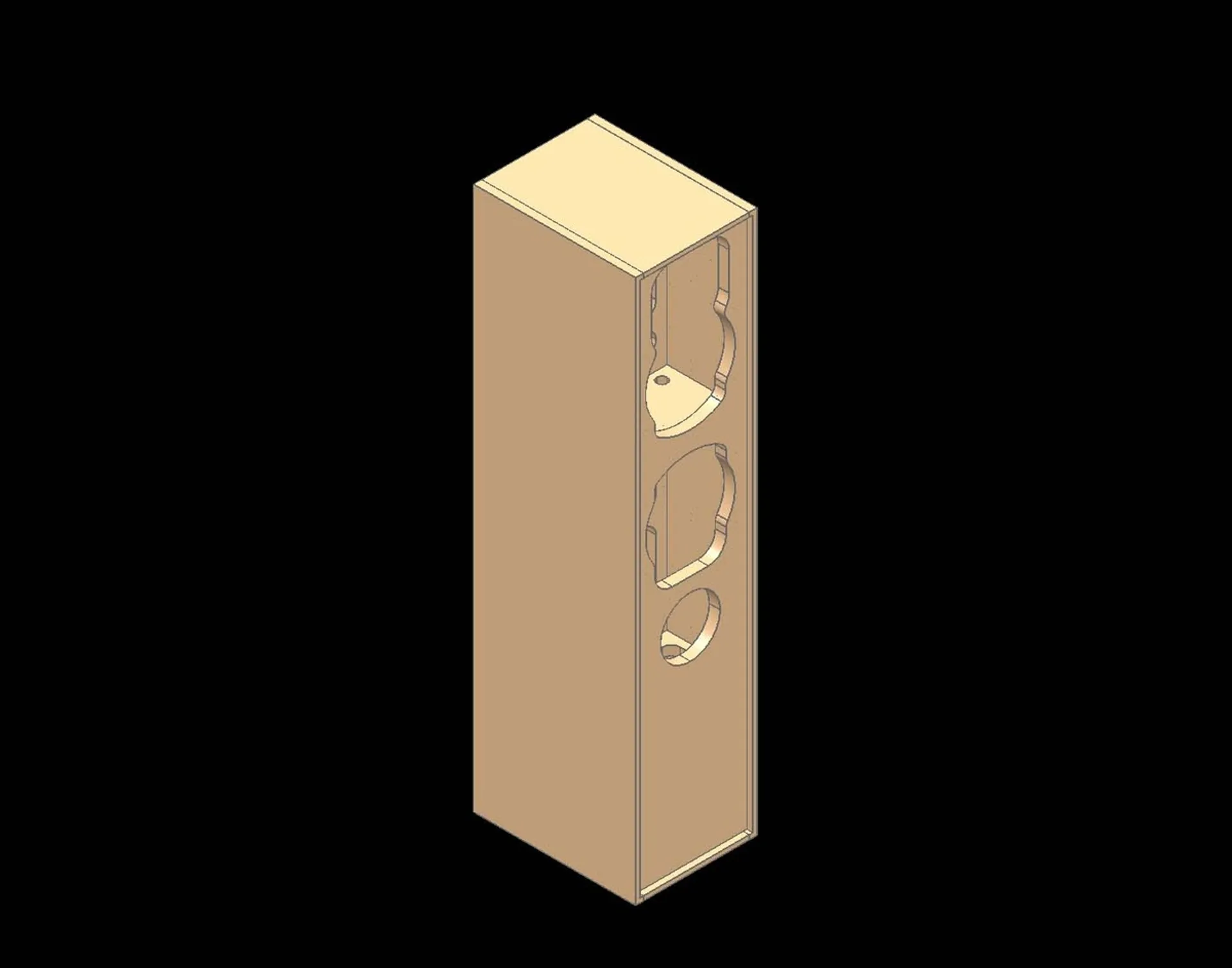

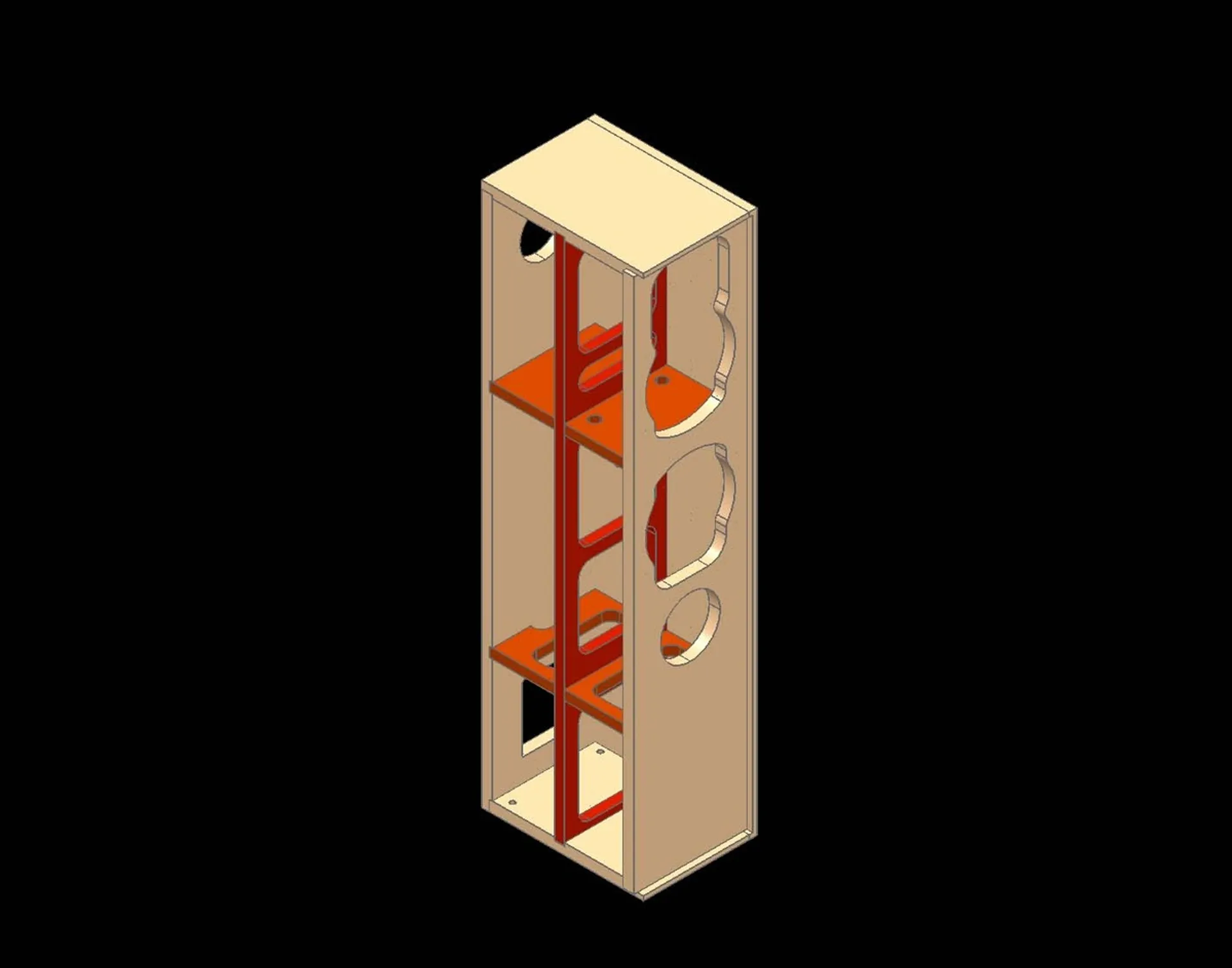

При подготовке проекта к производству, чертится 3D модель по вашим требованиям, размерам и учётом технологических допусков. Размеры отверстий под динамики и фрезеровки посадочного места под корзину сверяются по рекомендованным размерам производителей или реальных размеров с учётом допуска.

Если в качестве материала корпусов используется фанера, то проект переходит в стадию чертежей только после замера толщины используемых листов. Так как разнотолщинность шлифованного материала из различных слоев может иметь допустимые пределы отклонения, а параметры фанеры часто выходят за пределы ГОСТов. Поэтому для фанерных корпусов всегда присутствует индивидуальных подход к выбору материала.

После того, как все чертежи будут согласованы, для проекта готовятся траектории под станок ЧПУ. И только потом производится распил, который отправляется на пробную сборку.

По типу сборки конструкторов есть несколько вариантов соединений. Стыковое под 90° и с фрезеровкой пазов для упрощения самостоятельной сборки. Многие просят сделать соединение под 45°, но как показывает практика такой вариант проигрывает в конструктивном и технологическом плане, нежели соединение с пазами.

В случае с фанерой соединение будет шип-паз.

Также сборка конструкторов на пазах облегчает процесс подготовки поверхности под нанесение ЛКМ и фанерование шпоном. И при правильной склейке прочность таких корпусов будет намного выше, геометрия не нарушается, а швы не дают просадки.

Будем ждать ваших проектов и с удовольствием воплотим их в жизнь.